低溫塑煉(low temperature mastion)是指控制溫度在45~55℃之間一種塑煉方法。在低溫塑煉時,分子鏈斷裂主要是靠機械力撕斷或剪下。生膠中的大分子量級分將最先承受斷裂而減少,低分子量級分可以不變。塑煉後生膠的分子量分布變窄。使用開煉機塑煉一般屬於低溫塑煉。

基本介紹

- 中文名:低溫塑煉

- 外文名:low temperature mastion

- 屬於:塑煉

- 溫度:45~55℃

- 舉例:開煉機塑煉

- 對比:高溫塑煉

低溫塑煉(low temperature mastion)是指控制溫度在45~55℃之間一種塑煉方法。在低溫塑煉時,分子鏈斷裂主要是靠機械力撕斷或剪下。生膠中的大分子量級分將最先承受斷裂而減少,低分子量級分可以不變。塑煉後生膠的分子量分布變窄。使用開煉機塑煉一般屬於低溫塑煉。

低溫塑煉(low temperature mastion)是指控制溫度在45~55℃之間一種塑煉方法。在低溫塑煉時,分子鏈斷裂主要是靠機械力撕斷或剪下。生膠中的大分子量級分將最先...

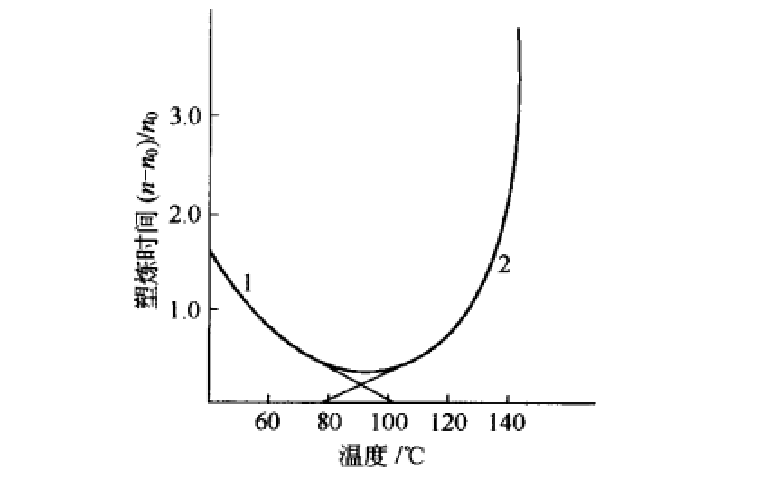

冷塑煉cold mastication在較低溫度(<9Q}:)一下進行塑煉橡膠的作業稱冷塑煉二天然像膠塑煉溫度在105.時的增塑效果最差用升煉機塑煉時,以50-- 60℃的低溫...

塑煉是指通過機械應力、熱、氧或加入某些化學試劑等方式,使橡膠由強韌的高彈性狀態轉變為柔軟的塑性狀態的過程。(不加配合劑,以改變橡膠的彈塑性為目的)...

生橡膠在塑煉時,置於塑煉機中的生橡膠受到機械剪下力、空氣中氧、溫度或塑解劑的作用,於是產生了複雜的物理化學反應,導致大分子鏈被切斷。 塑煉分為低溫塑煉和...

生膠塑煉,通過機械應力、熱、氧或加入某些化學試劑等方式,使橡膠由強韌的高彈性狀態轉變為柔軟的塑性狀態的過程。...

開煉機塑煉是開煉機的兩個輥筒以不同的轉速相對迴轉,膠料放到兩輥簡間的上方,在摩擦力作用下被輥簡帶人輥距中。由於輥簡表面的旋轉線速度不同,使膠料通過...

橡膠塑解劑SJ-103系一種硫酚類的化學塑解劑,適用於天然橡膠,合成橡膠的塑煉。使用這種塑解劑能提高橡膠塑煉的可塑度和塑煉效率,可縮短塑煉時間三分之一左右,...

塑煉分為低溫塑煉和高溫塑煉兩種。對於EPDM等合成橡膠而言,橡膠供應商在聚合階段就已經調整了適用於製造海綿橡膠的各種ARF33P度。因此,不需要進行塑煉。但是,對於...

五氯硫酚,別名五氯苯硫酚,是一種化學品,為天然膠、氯丁膠、丁腈膠、丁苯膠和丁基膠和塑煉促進劑。...

橡膠的低溫塑煉也屬這種情況,在機械力的作用下,分子鏈斷裂( 在低溫條件下,又可引發氧化作用)。當橡膠分子鏈處於應力作用時,由於機械力作用於分子鏈中原子的價力...