丙烷預冷天然氣膨脹液化流程是天然氣膨脹液化流程的一種。液化流程之前利用丙烷預冷循環預冷天然氣和製冷劑,這樣可以減少換熱器的傳熱溫差,降低流程的㶲損,從而降低液化流程的比功耗。預冷後的溫度越低,液化過程的能耗也越低。

基本介紹

- 中文名:丙烷預冷天然氣膨脹液化流程

- 外文名:propane precooling natural gas expansion cycle

- 領域:天然氣液化流程

- 技術要點:丙烷預冷循環預冷

- 優點:降低液化過程的能耗

- 原理:減少傳熱溫差,降低流程㶲損

天然氣膨脹液化流程

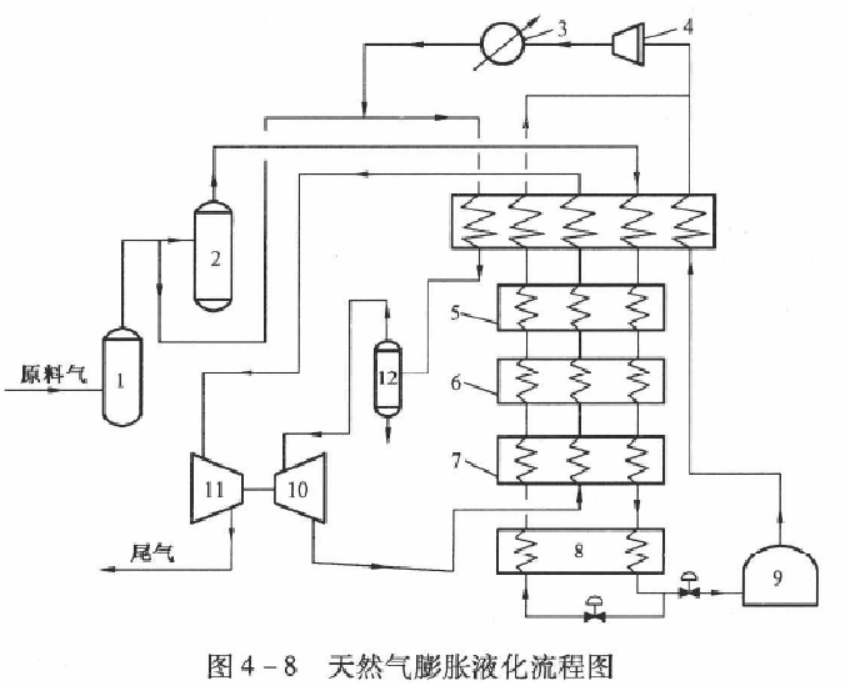

天然氣膨脹液化流程圖

天然氣膨脹液化流程圖優缺點

實例套用

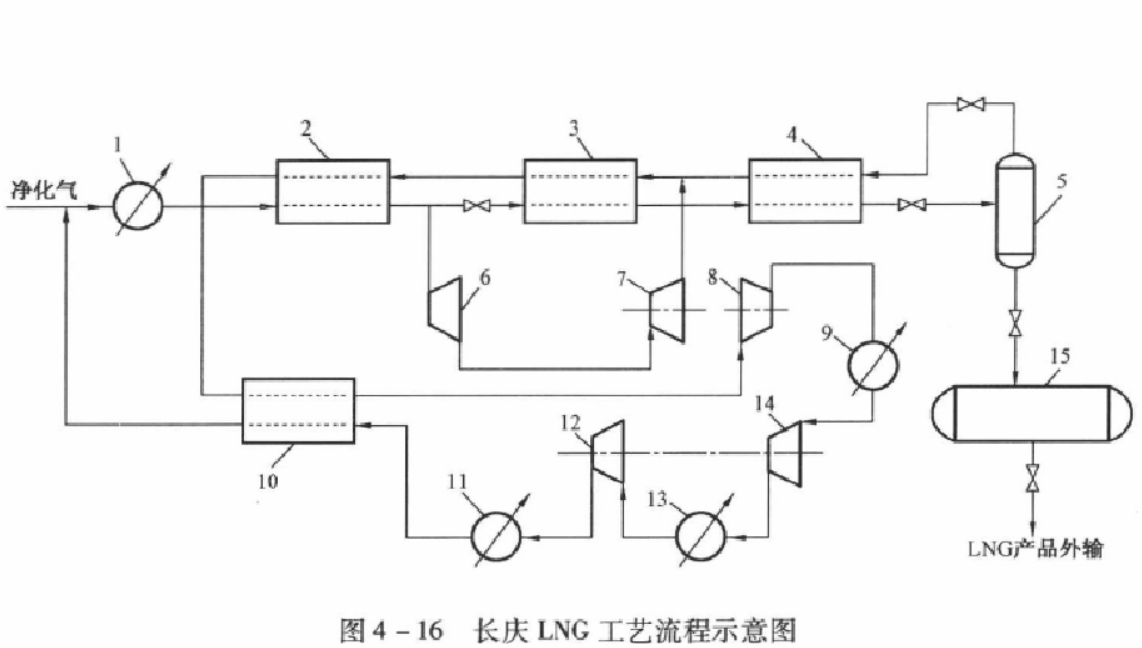

高凡原料氣經氨蒸發器1、預冷器2冷卻,一部分氣體進入氣波制冷機6和渦輪膨脹機7膨脹降溫,與返流氣混合,為預冷器3、預冷器2、預冷器10提供冷量;另一部分氣體經預冷器3、4冷卻井節流後進入分離器5進行氣液分離,氣相返流冷量回收,液相進入LNG儲罐15。

膨脹機具有較高的等熵效率及膨脹功可回收的優點。因此越來越受到液化能力較小的調峰型LNG工廠的青睞。但山於靠壓差通過膨脹機來製冷,所以壓縮機需要消耗較多的功來增壓氣體、以上兩個工程都是採用天然氣膨脹液化流程,省去了專門生產、運輸、儲存製冷劑的費用,但不能獲得像氮氣膨脹液化流程那樣低的溫度、循環氣量大、液化率低,膨脹機的工作性能受原料氣壓.力和組成變化的影響較大,對系統的安個性要求較高。

長慶LNG工藝流程示意圖

長慶LNG工藝流程示意圖